歷經管理應該已超過十五年, 期間個人最早從技術及研發出身, 過程中需要進行很多系統性的整合, 所以可以說個人最早管理的就是個人在技術研發的許多學習和經驗歸納等, 之後再制定規範, 所以可以說是從技術研發管理開始, 之後為了解決很多製程問題, 所以轉往工廠製程解決以及新產品導入各種問題解決並同時有幸受教於工廠最高主管指導, 而經歷到工廠管理, 也同步的在工廠管理的過程中, 參與了 EMBA課程並學習到經營管理, 包含財務, 成本, 貿易等, 同時間在工廠解決問題過程中,針對工廠各種規範或是體系認證也產生很多興趣, 所以有段時間工作也常被定位在品質管理, 因為過去很多體系認證或是規範絕大部分都是被歸類 品質管理系統, 所以自然而然這樣的規範也不意外, 但從這些經歷, 其實個人總結談的不外乎就是整個體系規範, 組織定位, 流程系統運作, 相互之間的目標到底是什麼, 個人的職掌以及具備的生存技能又是什麼, 我想這些對於整個公司目標和發展都是重要的

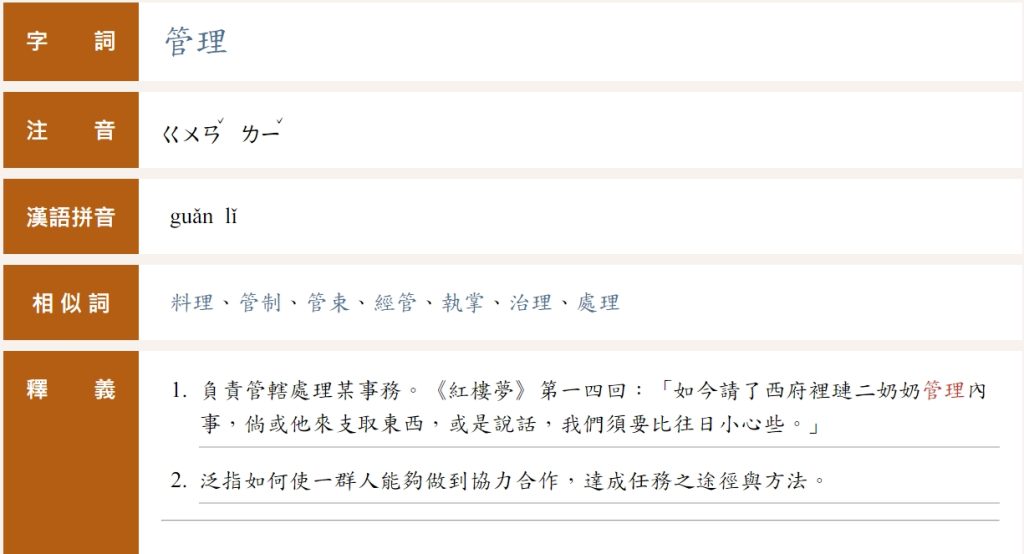

管理是什麼?

其實從字典上, 查詢一下目前的定義不難發現

主要有兩個說明

1. 負責管轄處理某事務

2. 泛指如何使一群人夠做到協力合作,達成任務之途徑與方法

所以管理基本上是有目標, 有過程方法, 協力合作; 但據個人了解,有部分人的認知就是在某些字眼, 而非最終的目標

對於管理, 可以反過來思考一件事, 如果每個人都清楚管理的定義, 或是理解都相同, 那麼其實很多事情就自然而然容易清楚定義/溝通/合作, 這中間過程包含所謂的兩個人之間的縫隙/密合, 或是常聽到的所謂的模糊地帶, 所以可想而知, 實際上並非是每個人都對管理定義清楚, 就像是一個企業老闆, 突然問下一階主管, 清楚自己的目標和方向嗎? 我想很多下一階主管可能對應都是支支吾吾, 其實這就是很多企業的現狀, 所以接下來個人針對過去的經驗和學習來記錄或是說明幾種管理

企業管理

關於企業管理, 因為範圍相當的大, 所以個人盡量以自己在業界或是個人之相關經驗來敘述以及思考一些似是而非的觀念; 還有究竟如何能夠對企業的體質會有比較好的改善等建議, 底下個人簡單畫出一個一般公司的組織圖, 可能每個人經歷過的公司都不相同, 所以剛開始看會有不同的見解或是想法, 我想這是一定的

可以先思考這樣的組織圖和各位目前公司的差異, 以及您個人目前所處在的組織是屬於哪一個單位?

所以幾個問題先想一下:

1. 這個組織圖的幅度,適合各位現在的公司嗎?

2. 這個組織圖在公司應該怎麼修改會更好

3. 這樣的組織圖, 應該如何連結

4. 這樣的組織圖該採用更多的階層式標示出來還是進行扁平化

5. 您是否知道公司的整體目標?

6. 您在組織圖裡的單位的目標/定位/流程/執行

都想完了嗎? 是否都已經有清楚或是已經查清楚明確的答案? 其實真正想說的以上都是重點, 但真正要能知道的是公司真正目標: 營收和利潤 ; 另外想提到另外一個觀點其實組織很多執行層面都會有動態問題產生, 所以各項流程考慮是否都足夠以及適當的人被授權等, 所以個人常說規範是硬體, 主管是軟體, 如果主管之間都無法溝通協調達成兩者之共同目標, 那麼上一層主管要做的並不是先決定誰的問題, 而是先各打 50大板, 因為管理定義最終談的不就是目標和任務之達成

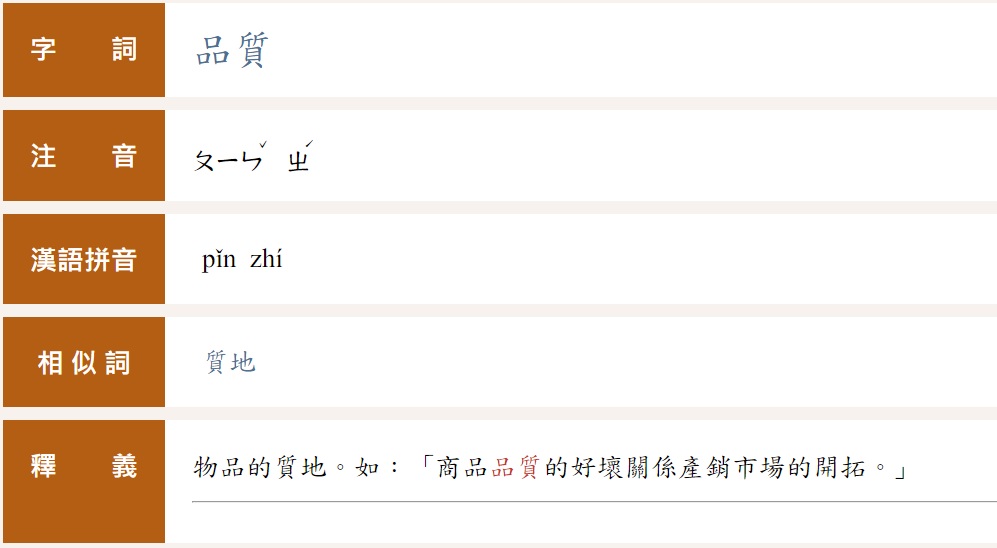

品質管理

品質管理是目前最容易被擴大解讀或是混淆一些似是而非的概念; 所以我們就先來想一下什麼是品質

從字典看到的就很簡單一句話, 物品的質地, 然後結束??? 而在英文查看 Cambridge內大概有幾種

how good or bad something is

a characteristic or feature of someone or something

所以簡單來看是不是就可以解釋為針對某事或是某物或是某人的一種標準或是規範之判定; 然而標準是什麼? 品質管理才能再結合變成目標而達成某事/某務標準的結果

提到標準, 就必須要知道 IEC(國際電工組織), 而 IEC和 ISO(國際標準組織) 通常都有很多合作關係; 所以很多標準/規範就會參考 IEC或是 ISO之標準定義/規範 ; 如果單純以產品來看, 既然是屬於產品, 那麼就必須要能夠瞭解到產品自身的功能標準/規範(可能是產品本身的功能定義), 另外還必須要能了解到依據產業類別可能會有的標準規範或是要求或是所謂的指令; 光是提及 EMC指令, 像是早期 玩具安全(88/378/EEC), 醫療設備(93/42/EEC),電信終端設備(98/13/EC), 指令也會隨著修正而有所更新; 各個國家需要販售到市場的規範要求, 也可能都會有國家自身之標準或是規範 像是台灣 CNS或是大陸 GB; 一般對於電子產品所提及的 FCC或是 UL之產品及安全規範等, 都是必須要去遵守(像是台灣的 BSMI), 像是過去本人需要進行產品 EMC設計規範考量, 就會去看 IEC61000或是其它, 而這些往前去推也都是屬於技術, 所以品質和技術標準/規範是屬於密不可分的; 也就是說在產品設計的初期,就必須要考慮到, 並進行階段性測試以及驗證結果; 從過程中可想而知,品質的標準或是規範多數都是來自於技術的規格; 所以實際上很多產品品質不佳的反饋, 除了與品質管理相關, 最主要的很可能是在於技術/設計人員本身之能力; 很多公司以結果論, 結果責任歸屬於品質管理, 卻不在技術能力上進行深入討論或是當責, 所以這就是在不平衡的組織下, 只會讓品質管理問題加重, 即便花兩倍的心力, 也很難將平衡拉回; 實際上產品從 開發設計 –> 測試驗證 –> 符合規範 —> 制定組裝流程, 很多都是和 Design或是 Process相關,如果負責的人本身負責任的意識較為薄弱, 那就可能需要很多控管/控制手段; 所以在組織設計跟權責之間,必須要特別注意; 這時候就需要考慮到品質管理系統/質量管理系統的概念才能往所謂的品質保證(Quality Assurance); 很多公司在組織上就會進行 QA & QC之區分; 至於公司不大或是不進行體系申請的, 也有的就沒有 QA單位

而針對 QMS的概念, 會在於不同產業有不同的標準或是規範要求, 各個國家標準可能會因國家不同而重新制定, 不過實際上參考還是或來自於國際標準組織; 像是最基本常聽到的就是 ISO9001 質量管理系統, 汽車產業最常聽到的就是 ISO/TS16949 質量管理系統, 醫療產業則有 ISO13485的質量管理系統; 實際上能真正遵守或是理解 System概念的真的很少, 但卻也有很多標榜著自身通過某某體系, 這其中因素和環節值得討論; 管理系統的範圍其實也很大, 如果可以透徹了解並搭配公司本身組織以及流程明確規劃和部門主管本身軟體概念搭配, 才能發揮管理系統之最佳效果

技術/科技管理

技術與科技管理是多數人認為技術含量比較高的, 所以很多不懂技術的人對此都會比較感覺到困惑或是為之卻步; 實際上技術或是科技管理如果從設計源頭包含著技術構想, 創新或是一些智權申請; 這些東西本身也都也有固定的申請規範等, 如果是在新產品導入, 則可以採用一些在產業上目前已經成熟的各個 Phase控管的方式; 再者如果是以單純的工廠製程, 則可以透過 Flow Chart, PFMEA再加上 Quality之 Control Plan來加強整體規範, 在 IE方面的成本, 則是透過 ECRS, 以及 IE七大手法等控管; 在技術/科技管理並不難, 可以運用類似品質管理的工具, 將這些部分逐步的要求及收集, 而真正的重點是在於內容的真實性以及明確性; 就以 ISO/TS16949 (ITAF16949) 的五大本工具來看, 從產品品質前期規劃, 技術方面的管理就必須要深入, 但多數只認為因為是產品品質, 所以忽略的實際談的還是產品的標準與規範, 而這些都是技術/設計者必須要考量的; 在者提到不論是設計或是製程的 FMEA, 很多撰寫內容, 除了初版比較花時間進行, 後面很多類似產品都是依樣畫葫蘆, 最多就是將失敗經驗再加入, 而真正缺乏全面性的思考; 這邊我會再紀錄以工廠管理的製程面來做一些技術管理的經驗等

一般研發設計從業務接洽或是開案都有很多技術方面的問題, 所以在不同產業/領域可能會有不同的名詞; 專案方面從客戶端提出, 前期就必要準備對應的 RFQ之後的 RFP, 得到客戶 Award, 再依據需求進行設計或是模擬相關, 有些客戶並不會分得那麼細, 或是本身規格定義也並不清楚, 這些都必須要注意, 而新產品過程最基本的就是 EVT –> DVT –> PVT –> MP, 之後再由客戶確認是否同意 Ship Acceptance/ Approval

製程相關依據電子業, 就要看全製程, 從 SMT –> DIP WaveSoldering –> Assemble –> Packing; 中間包含不少的 Testing都是針對功能性或是外觀檢驗等, 在 Flow Chart過程都必須要考慮, 搭配 FMEA完善整體的 Control Plan才能將外部失敗成本降至最低

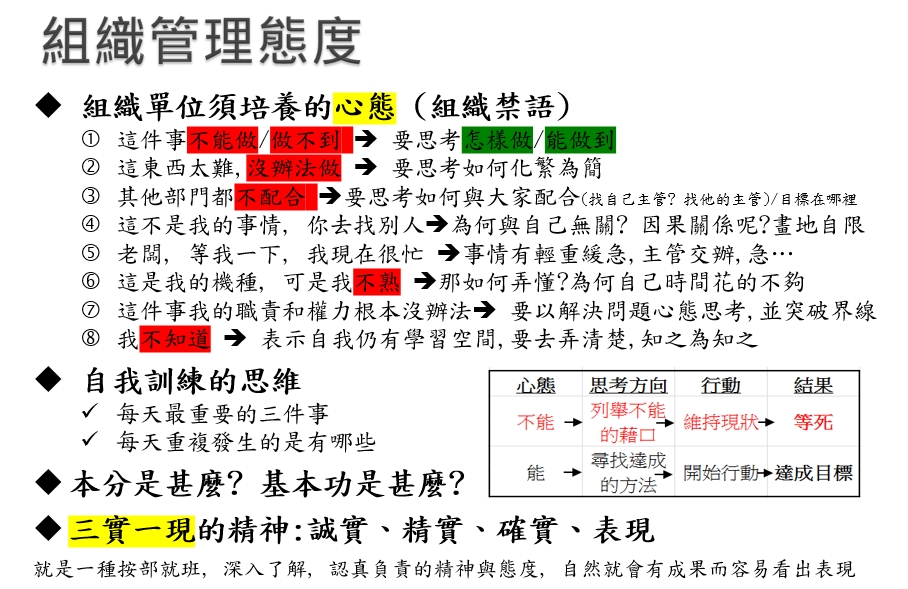

綜合這些想法, 所以個人將區分為兩塊, 一塊是應用在體系方面的, 畢竟很多都是來自於管理系統; 透過流程和方法, 將體質逐步的變好, 就像人體系統一樣; 另一塊就是針對品質與技術問題管理和分析, 畢竟個人對於這一塊也都一直存有興趣; 另外組織管理態度和文化是為重要的基礎, 個人過去在學習完 EMBA, 在教授的教導下, 針對管理有一些基本的要求, 所以主要呈現如下, 也希望這些都能變成組織的基本或是基本的管理態度, 才能有共同的目標, 使命必達

Show me someone who has never failed,

I will show you someone who hasn’t tried hard enough.

如果你說有人從未失敗,

那麼我會告訴你他努力還不夠

Albert Einstein